Отрезной станок по металлу своими руками: технология изготовления

Из этой статьи можно узнать, как изготовить отрезной станок по металлу своими руками в домашних условиях с применением самых простых материалов. Здесь подробно изложены все этапы создания конструкций, в основе которых находится режущий диск или болгарка: подготовка материалов и инструментов, формулы расчетов, подробная пошаговая инструкция, а также сопутствующая информация с полезными советами.

Отрезной станок по металлу своими руками: рекомендации по созданию

Дисковые отрезные станки представляют собой инструменты, в основе конструкции которых имеется специальная платформа или рама, изготовленная из металла. Сам станок укомплектован деталями, обеспечивающими надежную фиксацию материала в определенном положении под необходимым углом в процессе его раскроя.

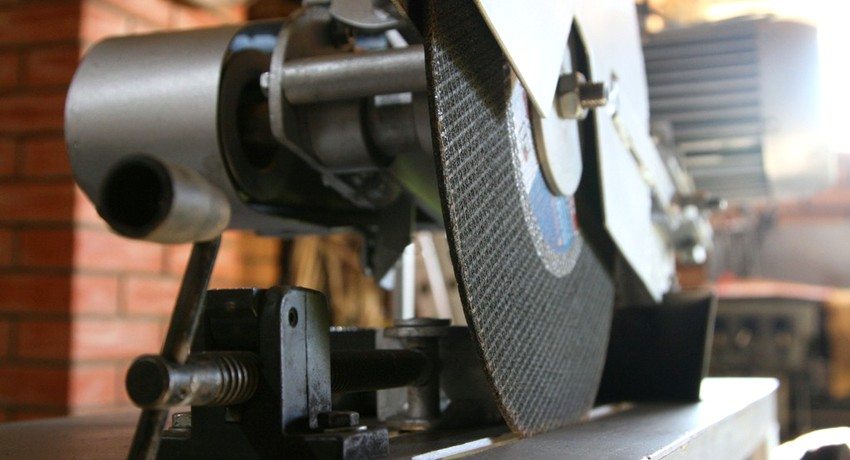

В качестве режущего элемента в таких конструкциях используется диск, изготовленный из быстрорежущей стали. Ее еще называют твердосплавной. Также может использоваться для нарезки металла круг с покрытием в виде абразивного материала. Режущий элемент приводится в движение благодаря электрическому двигателю с ременной или зубчатой передачей.

Обратите внимание! В маломощных вариантах инструмента допускается использование режущего элемента, установленного напрямую на вал электрического мотора. В других случаях такое применение диска может быть опасным.

У дисковых станков встречается три различных подачи режущего компонента:

- нижняя;

- маятниковая;

- фронтальная.

По количеству режущих элементов станки бывают:

- одноголовочными – в комплектацию устройства включен только один режущий диск, поэтому при необходимости замены операции производится переналадка режущей кромки в соответствии с новой задачей;

- двухголовочными – конструкция дает возможность работать сразу с двумя инструментами, благодаря чему увеличивается КПД. В таких станках одна головка находится в фиксированном положении и сохраняет стабильность, вторая головка может передвигаться. Двухголовочные конструкции могут осуществлять работу автоматически.

Изготовление дискового отрезного станка по металлу своими руками: порядок действий

При изготовлении станка, предназначенного для работы с металлом, действия выполняются в следующем порядке:

- Подготавливаются защитные кожухи, которые будут устанавливаться на приводной ремень, а также отрезной диск.

- Устанавливается мотор. В качестве соединительной детали между валом режущего элемента и двигателем выступает приводной ремень.

- Изготавливается вал, на который будет закрепляться шкив привода, а также устанавливаться отрезной диск. Узел подлежит сборке и последующему монтажу на маятник. В этом случае в роли маятника выступает подвижная верхняя часть конструкции, где размещается режущий элемент и мотор.

- Изготавливается вал для крепления маятника.

- Выполняется рама для установки станка. На ней будет закрепляться искроуловитель и заготовка.

- Маятник устанавливается на раму.

- Выполняется монтаж электрической проводки.

- Осуществляется пробный пуск инструмента и наладка оборудования.

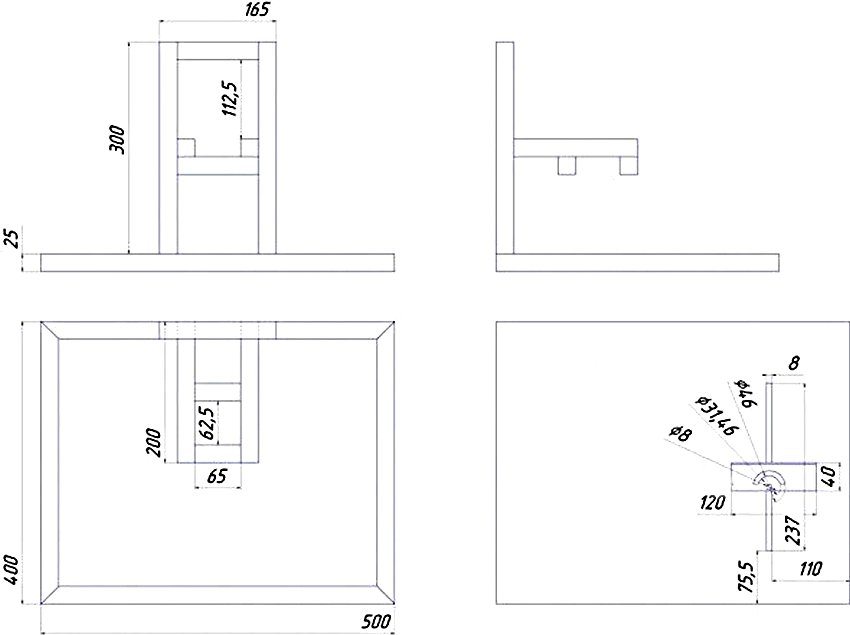

Расчет шкива для самодельного отрезного станка по металлу

Расчет диаметра шкивов осуществляется с учетом вращательной скорости диска и других параметров. Если предположить, что мощность двигателя будет составлять не менее 300 Вт, вращательная скорость диска будет равняться минимум 3000 об./мин., а его размер в диаметре – 40 см.

Полезный совет! В процессе нарезки металла гайка в зоне фиксации диска может отворачиваться. Чтобы этого избежать рекомендуется располагать шкивы привода с левой стороны, а сам диск на валу – справа.

Обычно диски маркируются производителем, который наносит на изделие максимально допустимое значение вращательной скорости. В этом случае показатель составляет 4400 об./мин. Поэтому допускается выбор любой скорости в пределах 3000-4400 об./мин.

Данные для расчетов:

- вращательная скорость мотора – 1500 об./мин.;

- диаметр шкива, предназначенного для установки на вал, – 6,5 см;

- вращательная скорость диска – 3000 об./мин.

Расчет выполняется в следующей последовательности:

- Устанавливаем длину вала по периметру. Для этого число π, которое равняется 3,14 умножаем на размер диаметра: 3,14 х 6,5 = 20,41 см (длина вала по периметру).

- Полученное значение умножается на необходимое количество оборотов: 20,41 х 3000 об./мин. = 61230 см/мин.

- Результат необходимо разделить на количество оборотов двигателя: 61230 см/мин/1500об./мин. = 40,82 см (длина шкива для двигателя по периметру).

- Полученное значение делится на число π: 40,82 см/3,14 = 13 см (необходимый размер шкива).

Расчет длины ремня для самодельного отрезного станка по металлу своими руками

Для выполнения этих расчетов потребуются следующие данные:

- параметры ведущего шкива (радиус);

- расстояние, разделяющее центральные точки шкивов;

- параметры ведомого шкива (радиус).

Имея 2 шкива с размерными параметрами 13 см и 6,5 см, можно произвести необходимые расчеты. Поскольку расстояние между центрами этих элементов поддается изменению (так как требуется приводить ремень в состояние натяжения), в качестве примера будет взят отрезок длиной 50 см.

Теперь нужно посчитать 1/2 окружности каждого из шкивов. Поскольку приводной ремень проходит между ними дважды к этому значению необходимо добавить удвоенное расстояние между центральными точками.

Первый шкив (длина окружности):

3,14 (число π) х 3,25 см = 10,20 см

Второй шкив (длина окружности):

3,14 (число π) х 6,5 см = 20,41 см

Приводной ремень (необходимая длина):

20,41 см + 10,20 см + 50см х 2 = 13,06 см

Полезный совет! Чтобы получить более точный результат, следует произвести расчеты с максимальным и минимальным расстоянием между центральными точками шкивов и выбрать среднее значение.

Чтобы самостоятельно изготовить конструкцию станка для работы с металлом, следует подготовить необходимый инструментарий.

Обязательный набор инструментов и материалов включает:

- аппарат сварочный;

- металлический уголок (стальной);

- швеллер и цепь;

- кнопку для включения/выключения;

- подшипники;

- вал и электрический мотор;

- электродрель;

- листовая сталь для создания рабочей поверхности;

- короб для размещения электрических компонентов станка.

Принципы создания станка для нарезки металла

Схема изготовления самодельного станка подчиняется определенным принципам, их нужно учесть перед тем, как браться за дело:

- очень важно правильно выбрать передачу и осуществить ее установку. От этого компонента зависит сохранность крутящего момента и его правильная передача от двигателя на режущий элемент (диск);

- обязательно следует предусмотреть наличие тисков. Этот инструмент способствует более комфортной работе, а также повышает степень ее безопасности;

- выбор оптимального угла резки. Допустимый диапазон находится в пределах 45-90°. В большинстве случаев специалисты отдают предпочтение резке под прямым углом;

- диаметр отрезного диска подбирается с учетом того, с какими материалами в будущем будет работать мастер на этом станке. Чем больше диаметр режущего элемента, тем проще будет справиться с нарезкой толстого металла;

- при проектировании и составлении чертежей обязательно учитываются такие показатели, как габариты будущего станка и его вес. На эти значения оказывают непосредственное влияние материалы, из которых будет изготавливаться оборудование. Значение имеет и компоновка деталей.

Обратите внимание! При составлении чертежей особое внимание следует уделить виброопорам, которые устанавливаются на ножки.

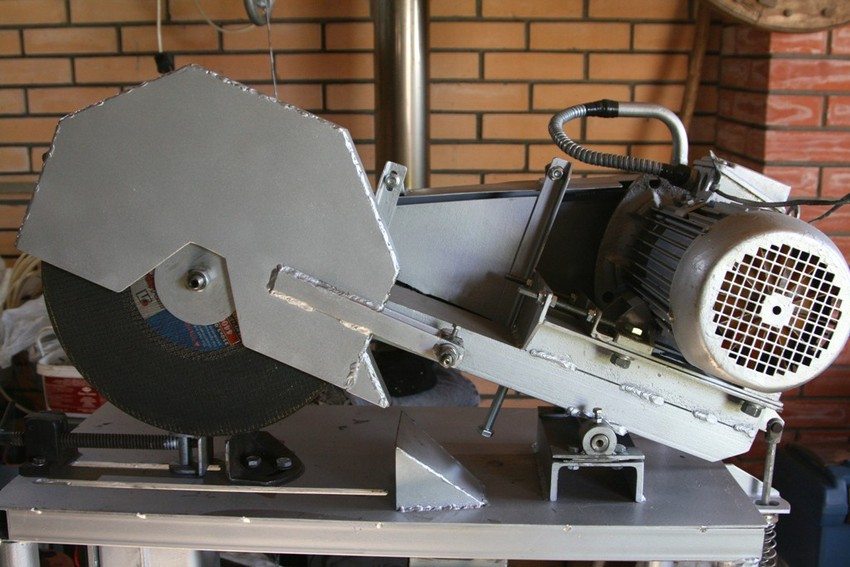

Сборка металлической рамы для отрезного станка

После того как все инструменты подготовлены и подобраны чертежи, можно перейти непосредственно к процессу создания станка. Используя стальной уголок, необходимо изготовить каркасную часть конструкции. В соответствии с чертежами, которые можно составить самостоятельно или найти в сети, вырезаются элементы каркаса. Все они соединяются между собой методом сварки. Предварительно нужно проверить соответствие размеров.

К верхней части рамы приваривается швеллер – он станет направляющим элементом и будет служить основой для дальнейшей установки режущего компонента на станок. Этот швеллер станет своеобразным связующим звеном между электрическим мотором и режущим элементом. После этого на нем с помощью болтов закрепляются вертикально расположенные стойки.

Потребуется сварить конструкцию еще одной рамы. Размерные параметры подбираются в индивидуальном порядке с учетом габаритов электрического мотора и его особенностей. При выборе электрического мотора для станка лучше обращать внимание на модификации асинхронного типа. Данный вид оборудования характеризуется повышенной надежностью и долговечностью.

Существует одна тонкость при выборе мотора. Чем мощнее двигатель, тем ровнее будет ход у диска.

Сборка электрической составляющей для станка

Установка оборудования предполагает монтаж и подключение рабочего вала к электрическому двигателю станка. Способ, которым это можно сделать, не принципиален. Если на чертежах имеется инструкция к выполнению этой процедуры, лучше следовать ей, так как от качества монтажа зависит правильная работа и надежность инструмента.

Полезный совет! Некоторые детали, которые самостоятельно изготовить не по силам, можно заказать у токаря. К ним относятся фланцы для фиксации, а также шкив.

Для фиксации мотора на металлической раме лучше использовать болтовое соединение с гайками. Неподалеку от двигателя рекомендуется расположить короб, где находится выключатель и электрическая схема, а также пульт для управления инструментом.

Швеллер, предназначенный для фиксации отрезного диска, лучше посадить на пружину. Нужно сделать так, чтобы при отпускании он возвращался на прежнее место. Для закрепления пружины можно взять болты и хомут.

Электрическая составляющая – самая важная часть инструмента. В обязательном порядке включите в конструкцию цепь для пуска, а также кнопку для экстренного выключения станка. Нужно добиться такого размещения деталей, при котором электромотор будет подключаться к электричеству посредством автомата и коробки, а не напрямую. Трехполосного пускового автомата будет достаточно для того, чтобы включить и полноценно запустить двигатель. Он же будет питать и кнопку выключения.

Напоследок стоит позаботиться о наличии защитных приспособлений, которые обезопасят человека в процессе работы. Для этого нужно изготовить защитный кожух. Он будет препятствовать попаданию искр и мелких частиц металла в глаза.

Изготовление отрезного станка из болгарки своими руками: чертежи, технология

Конструкции отрезных станков, изготовленных на основе болгарки, бывают двух видов (в зависимости от размещения болгарки).

В первом случае получается станина, на которой очень жестко зафиксирована угловая шлифовальная машина. Над рабочей поверхностью возвышается только диск, для которого в столе имеется специальная прорезь. Такой станок действует по принципу циркулярной пилы.

Обратите внимание! В процессе работы с таким станком приходится самостоятельно передвигать заготовку, из-за чего теряется точность работы. К тому же этот процесс может быть небезопасным, поэтому чертежи со скрытым типом размещения болгарки не пользуются высоким спросом.

Второй вариант предполагает, что заготовка остается в неподвижном состоянии, а режущий элемент перемещается. Благодаря тому, что шлифовальная машина располагается сверху столешницы, для распила деталей не требуется прилагать серьезных усилий.

Список инструментов и материалов для отрезного станка из болгарки своими руками

При самостоятельном изготовлении инструмента следует учитывать, что точность, с которой он будет работать, во многом зависит от устойчивости конструкции. По этой причине толщина материалов для изготовления связана не столько с требованиями в отношении прочности корпусной части станка, сколько с необходимостью в обеспечении должного уровня жесткости.

Перечень материалов:

- профилированная труба с квадратным сечением (2,5х2,5х0,25 см);

- листовая сталь (толщина листа 0,4-0,5 см);

- профилированная труба с прямоугольным сечением (4х2х0,25 см);

- шариковые подшипники – 2 шт. (№203, 204 или 202);

- калиброванный пруток не более 10 см (толщина подбирается с учетом отверстия на внутренней обойме подшипника);

- металлический пруток (диаметр 0,8-1 см);

- крепежные элементы (болты с гайками, резьба М или М8);

- металлическая шина (2х0,4 см).

Перечень инструментов:

- угловая шлифовальная машина;

- электрическая дрель (можно заменить сверлильным станком);

- набор сверл;

- набор плашек, предназначенных для формирования металлической резьбы;

- аппарат для сварки;

- рожковые ключи.

Выбор подходящего режущего инструмента для самодельного отрезного станка из болгарки

Угловая шлифовальная машина является основной узловой частью станка для работы с металлом. Специалисты не рекомендуют для этих целей использовать малый инструмент, который имеет мощность не более 500-600 Вт. В таких болгарках отрезные диски имеют диаметр не более 12,5 см. Эти ограничения обусловлены тем, что режущий элемент с большим диаметром считается универсальным и очень надежным – он способен справиться с нарезкой толстых заготовок.

Полезный совет! Вместо сварки для фиксации деталей, можно использовать резьбовые соединения, однако они менее надежны и не смогут обеспечить необходимый уровень прочности.

Тщательно подходить к выбору болгарки нужно еще и потому, что на рынке присутствует большое разнообразие конструкций. Так как данный электроинструмент не является полностью унифицированным, строительство станка будет осуществляться под определенную модификацию и размеры угловой шлифовальной машины.

Если станок сломается, выполнить установку другой болгарки может быть не только проблематично, но и невозможно. Придется переделывать маятник и все крепления. Поэтому стоит выбирать инструмент из ассортимента крупных и уже проверенных компаний, например, Bosch или Makita.

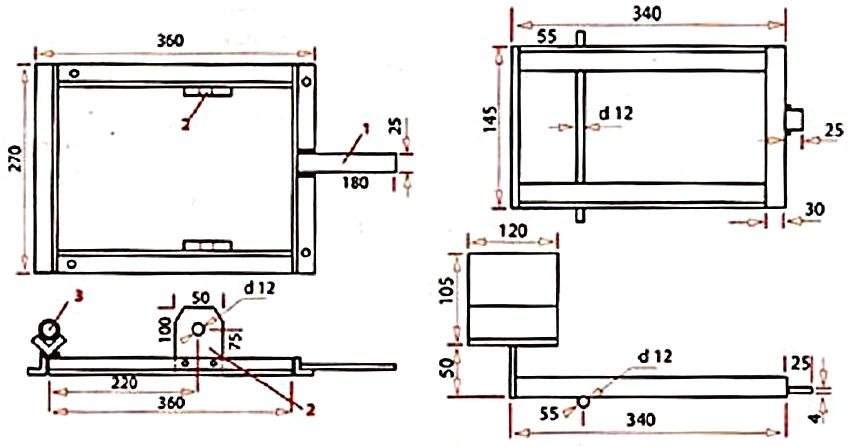

Чертежи отрезного станка: как из болгарки сделать инструмент для нарезки

На подготовительном этапе осуществляется проектирование и составление чертежей. Единых размеров не существует по той причине, что конструкция каждого станка подчиняется определенной модели режущего инструмента. Готовые чертежи, которых немало в сети, можно подогнать под болгарку. Они позволяют сориентироваться в отношении того, какой будет структура конструкции, ее габариты.

Составление чертежа лучше начать с корпусной части. В некоторых случаях может понадобиться строительство отдельной платформы вместо каркаса. Такая платформа будет закрепляться на слесарном верстаке. Далее определяются размеры и характер расположения узловых элементов на станке. Нужно замерить межосевые расстояния между крепежными отверстиями, расположенными на редукторе, а также измерить саму болгарку.

Все эти данные используются для составления чертежей. После того как спроектированы крепления для маятника и шлифовальной машины, разрабатывается поворотный узел.

Полезный совет! Точность и жесткость станка зависит от расстояния между режущим элементом и шарнирным соединением. Чем этот разрыв меньше, тем лучше. Рекомендуется устанавливать маятник с минимальной длиной.

После составления чертежей останется только подобрать материалы, рассчитать их количество и приступить к выполнению конструкции.

Технология создания отрезного станка из болгарки

Технология изготовления станка для нарезки металла на основе болгарки практически такая же, как и в случае с отрезным диском:

- Подготовка и изготовление деталей для каркаса.

- Обустройство шарнирного соединения на маятниковом рычаге.

- Изготовление П-образного кронштейна с отверстиями для монтажа редуктора шлифовальной машины.

- Изготовление U-образного хомута и планки, которые будут фиксировать корпус болгарки на маятнике.

- Монтаж U-образного хомута и П-образного кронштейна к режущему инструменту: путем сварки или резьбового соединения все эти детали крепятся на консольную часть.

- Запрессовка подшипников в опоры.

- Двусторонняя запрессовка подшипниковых узлов на вал. Чтобы увеличить прочность соединения, можно залудить ось тонкой прослойкой олова с помощью паяльника.

- Закрепление маятника с опорными узловыми частями на краю платформы (отступ от края 0,5-0,6 см) с помощью сварочного аппарата.

- Установка болгарки и защитного кожуха.

- Монтаж возвратной пружины.

После того как конструкция собрана, необходимо выполнить пробный пуск и проверить правильность работы оборудования, а также размещения всех деталей на нем. На заключительном этапе подгоняется паз под режущий элемент, устанавливаются опоры, предназначенные для закрепления заготовок.

Когда доводка завершена, корпус станка необходимо покрыть тонким слоем эмали. Окрашивание убережет инструмент от повреждений, которые может вызвать ржавчина.